Új energia akkumulátor adagoló gép

Specifikációk

| Márkanév | ZÖLD |

| Modell | GR-FD03 |

| Termék neve | Adagológép |

| Zárolási tartomány | X=500, Y=500, Z=100 mm |

| Hatalom | 3 kW |

| Ismételhetőségi pontosság | ±0,02 mm |

| Merülési mód | AC220V 50Hz |

| Külső méret (H*Sz*M) | 980 * 1050 * 1720 mm |

| Főbb értékesítési pontok | Automatikus |

| Származási hely | Kína |

| A fő alkatrészek garanciája | 1 év |

| Garancia | 1 év |

| Videós kimenő ellenőrzés | Feltéve |

| Géptesztelési jelentés | Feltéve |

| Bemutatóterem helyszíne | Egyik sem |

| Marketingtípus | Hagyományos termék |

| Állapot | Új |

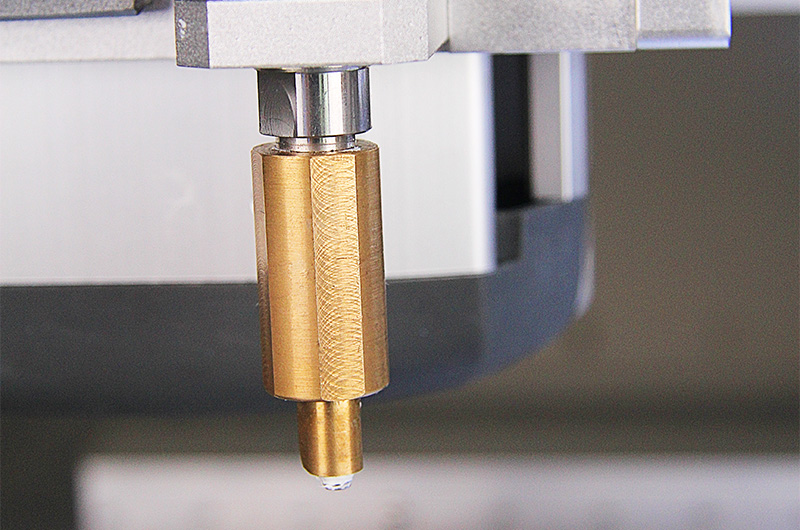

| Alapvető összetevők | CCD, szervomotor, köszörűcsavar, precíziós vezetősín |

| Alkalmazható iparágak | Gyártóüzem, Egyéb, Kommunikációs ipar, LED ipar, Elektronikai ipar, 5G, Elektronikai ipar |

Jellemző

- Sebesség: UV ragasztóval és némi híg szilikagéllel 1 másodperc alatt 18 átmérőjű kört lehet létrehozni

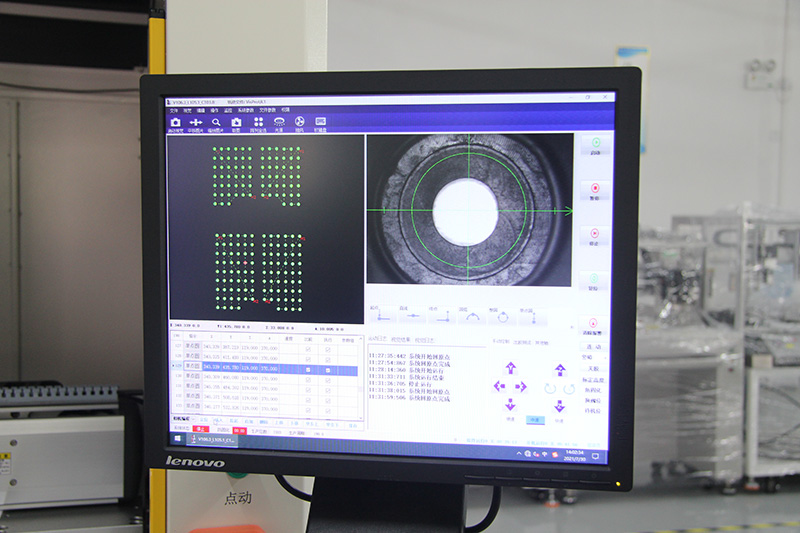

- Térkép funkció, amivel hibakeresési időt takaríthat meg

- CCD: Jelölőpontok felismerése, az adagolási útvonal pontos szerkesztése és pontos igazítása

- Erős sokoldalúság, amely kielégíti a fix PACK akkumulátorok 90%-át

A GREEN MSL800 padlóadagoló gép alkalmazási területe

mobiltelefon gombok, nyomtatás, kapcsolók, csatlakozók, számítógépek, digitális termékek, digitális fényképezőgépek, MP3, MP4, elektronikus játékok, hangszórók, csengők, elektronikus alkatrészek, integrált áramkörök, áramköri lapok, LCD képernyők, relék, kristály alkatrészek, LED lámpák, alvázkötés, optikai lencsék, mechanikus alkatrészek tömítése

Teljesen automatizált gépeink alkalmasak különféle adagolási alkalmazások teljesen automatikus sorozatgyártására. Olyan automatizálási koncepciók is elérhetők, mint a forgó indexelő asztalok, a csúszó kocsik vagy az integrált szállítószalagok. A teljesen automatizált gépi megoldások különböző méretekben és működési tartományokban kaphatók.

Használhatók 1C, statikus vagy dinamikus adagolású keverendő anyagok feldolgozására. Minden folyamatfelügyeleti komponens és szabványosított interfész elérhető.

Adagolási módszerek

Kötés

A ragasztás egy adagolási eljárás, amelyet két vagy több alkatrész összekapcsolására használnak. A ragasztási eljárások egyre inkább elterjedtek az adagolási technológiában.

Az adagolásos ragasztási módszerrel két vagy több illesztőpartnert kötnek össze. A hatékony kötés lehetővé teszi az anyagok közötti kötést hő bevezetése és az alkatrészek esetleges károsodása nélkül. Ideális esetben műanyag alkatrészek esetén a felület aktiválása légköri vagy alacsony nyomású plazma segítségével történik. Az alkalmazás során a felület és az anyag változatlan marad. A kötés ezért nem befolyásolja az alkatrész olyan tényezőit, mint a mechanika, az aerodinamika vagy az esztétika.

A folyamat általában két lépésből áll: Először felviszik a ragasztót, majd összeillesztik az alkatrészeket. Ebben a folyamatban a ragasztót az alkatrész külső vagy belső oldalán meghatározott területekre viszik fel. A ragasztó térhálósodása anyagspecifikus tulajdonságokon keresztül történik. Számos ipari szektor, például az orvostechnika, az elektronikai gyártás és a könnyűszerkezetes építés mellett ezt az adagolási eljárást gyakran alkalmazzák az autóiparban is. A ragasztást például elektronikus vezérlőegységekben, LiDAR érzékelőkben, kamerákban és sok másban alkalmazzák.

Tömítés

Az adagolási módszerrel történő lezárás egy hatékony eljárás az alkatrészek külső hatásokkal szembeni védelmére egy gát létrehozásával.

A tömítés egy hatékony adagolási módszer az alkatrészek külső hatásokkal szembeni védelmére egy gát segítségével. Egy általában nagy viszkozitású tömítőanyagot visznek fel az alkatrészekre egy meghatározott kétdimenziós vagy háromdimenziós tömítési kontúr szerint. A leggyakoribb alkalmazások itt a házak és házfedelek tömítése. Ezenkívül ezt a módszert alkalmazzák alkatrészek összekapcsolására is. A módszert alkalmazzák a por, a hőmérséklettel kapcsolatos hatások, a nedvesség kiküszöbölésére, az érzékeny alkatrészek és egyéb külső hatások védelmére. Az optimális tömítési kontúr eléréséhez elengedhetetlen a folyamatos, pontos adagolás. A „Green Intelligent” adagolási technológiája rugalmasan alkalmazkodik az adott alkalmazáshoz és az adagolóanyaghoz.

Cserepezés és vákuumcserepezés

Az elektronikus alkatrészek optimális védelmét a légköri vagy vákuumos kiöntési eljárás biztosítja.

Az alkatrészek kiöntését úgy választják ki, hogy megvédjék az érzékeny alkatrészeket, kiküszöböljék a port, a hőmérséklettel kapcsolatos hatásokat, a nedvességet, vagy növeljék az élettartamot. Az elektronika tokozása is ennek az adagolási eljárásnak az egyik alkalmazása. Az alkatrészeket alacsony viszkozitású kiöntési anyagokkal, például poliuretánokkal (PU), epoxigyantákkal (epoxi) és szilikonokkal töltik meg vagy öntik ki.

Az anyagelőkészítést ideálisan a cserepezési közeghez és az alkalmazásnak megfelelően kell kiválasztani.

Tipikus alkalmazások a pacemakerek, kábelátvezetők, érzékelők vagy elektronikus alkatrészek.

Technológiai Központ

Profitáljon szakértelmünkből és sokéves tapasztalatunkból. Fejlessze ki velünk együtt az Ön igényeinek optimális folyamatát. Különböző alkalmazások és folyamatok specialistái vagyunk.

Tapasztalat és szakértelem

Folyamatszakértőink szoros kapcsolatban állnak az anyaggyártókkal, és sokéves tapasztalattal rendelkeznek a folyamatok fejlesztésében és feldolgozásában, még a kihívást jelentő anyagok esetében is.

A tárgyalás menete Technológiai Központunkban

A folyamatpróba optimális előkészítéséhez elegendő mennyiségű, feldolgozandó anyagra, például impregnáló gyantára, hővezető anyagra, ragasztórendszerre vagy reaktív öntőgyantára van szükségünk a megfelelő feldolgozási utasításokkal együtt. A termékfejlesztés előrehaladottságától függően az alkalmazáspróba során prototípusokkal vagy eredeti alkatrészekkel dolgozunk.

A próbanapra konkrét célokat tűzünk ki, amelyeket képzett személyzetünk strukturált, professzionális módon készít elő és hajt végre. Ezt követően ügyfeleink egy átfogó tesztjelentést kapnak, amelyben az összes tesztelt paraméter fel van tüntetve. Az eredményeket képekkel és hanganyaggal is dokumentáljuk. Technológiai központunk munkatársai támogatják Önt a folyamatparaméterek meghatározásában, és ajánlásokat tesznek.