SMT háttércella alkalmazása a 3C elektronikai iparban

A GREEN egy nemzeti high-tech vállalat, amely automatizált elektronikai összeszerelés, félvezető-csomagoló és tesztelő berendezések kutatás-fejlesztésével és gyártásával foglalkozik.

Olyan iparágvezető vállalatokat szolgálunk ki, mint a BYD, a Foxconn, a TDK, az SMIC, a Canadian Solar, a Midea és több mint 20 további Fortune Global 500 vállalat. Megbízható partnere a fejlett gyártási megoldások terén.

A felületszerelési technológia (SMT) a modern elektronikai gyártás, különösen a 3C ipar (számítógép, kommunikáció, szórakoztató elektronika) alapvető folyamata. Ez az eljárás ólommentes/rövid kivezetésű alkatrészeket (SMD-ket) szerel közvetlenül a NYÁK-felületekre, lehetővé téve a nagy sűrűségű, miniatürizált, könnyű, nagy megbízhatóságú és nagy hatékonyságú gyártást. Hogyan alkalmazzák az SMT gyártósorokat a 3C elektronikai iparban, valamint az SMT háttér-cella gyártósorának kulcsfontosságú berendezései és folyamatszakaszai.

□ A 3C elektronikai termékek (például okostelefonok, táblagépek, laptopok, okosórák, fejhallgatók, routerek stb.) extrém miniatürizálást, karcsú profilokat, nagy teljesítményt igényelnek,és gyors

Az iteration.SMT gyártósorok központi gyártási platformként szolgálnak, amelyek pontosan kielégítik ezeket az igényeket.

□ Extrém miniatürizálás és könnyűsúly elérése:

Az SMT lehetővé teszi a mikrokomponensek (pl. 0201, 01005 vagy kisebb ellenállások/kondenzátorok; finom osztású BGA/CSP chipek) sűrű elrendezését a NYÁK-okon, jelentősen csökkentve az áramköri lap

a helyigény, az eszköz teljes térfogata és a súlya – ezek kritikus fontosságúak a hordozható eszközök, például az okostelefonok esetében.

□ Nagy sűrűségű összekapcsolás és nagy teljesítmény lehetővé tétele:

A modern 3C termékek összetett funkciókat igényelnek, amelyek nagy sűrűségű összekötő (HDI) NYÁK-okat és többrétegű, bonyolult útvonaltervezést igényelnek. Az SMT precíziós elhelyezési képességei alkotják a...

Alapot teremt a nagy sűrűségű vezetékek és a fejlett chipek (pl. processzorok, memóriamodulok, RF egységek) megbízható csatlakozásaihoz, biztosítva az optimális termékteljesítményt.

□ A termelési hatékonyság növelése és a költségek csökkentése:

Az SMT gyártósorok magas szintű automatizálást (nyomtatás, beültetés, újraömlesztés, ellenőrzés), ultragyors áteresztőképességet (pl. 100 000 CPH feletti beültetési sebesség) és minimális manuális beavatkozást biztosítanak.

kivételes állandóságot, magas hozamot biztosít, és jelentősen csökkenti az egységnyi költségeket a tömegtermelésben – tökéletesen illeszkedve a 3C termékek gyors piacra jutási igényeihez.

versenyképes árképzés.

□ A termék megbízhatóságának és minőségének biztosítása:

A fejlett SMT-folyamatok – beleértve a precíziós nyomtatást, a nagy pontosságú elhelyezést, a szabályozott reflow profilalkotást és a szigorú gyártósori ellenőrzést – garantálják a forrasztási kötések konzisztenciáját és

megbízhatóság. Ez jelentősen csökkenti az olyan hibákat, mint a hideg illesztések, az áthidalások és az alkatrészek illesztési hibái, megfelelve a 3C termékek szigorú működési stabilitási követelményeinek zord körülmények között.

környezetek (pl. rezgés, hőciklusok).

□ Alkalmazkodás a gyors termékiterációhoz:

A rugalmas gyártási rendszerek (FMS) alapelveinek integrációja lehetővé teszi az SMT gyártósorok számára a gyors váltást a termékmodellek között, dinamikusan reagálva a gyorsan fejlődő igényekre.

a 3C piac igényei.

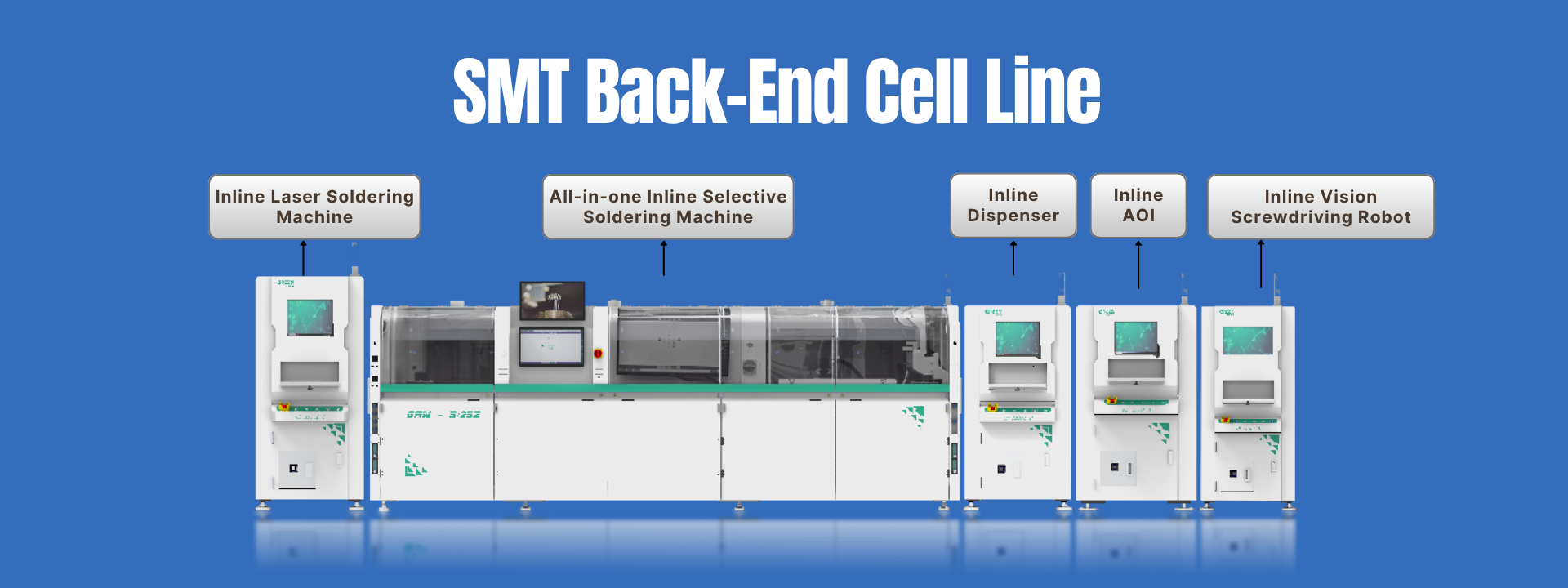

Lézeres forrasztás

Lehetővé teszi a precíziós hőmérséklet-szabályozott forrasztást a hőérzékeny alkatrészek károsodásának megakadályozása érdekében. Érintésmentes megmunkálást alkalmaz, amely kiküszöböli a mechanikai feszültséget, elkerülve az alkatrészek elmozdulását vagy a NYÁK deformációját – görbe/egyenetlen felületekre optimalizálva.

Szelektív hullámforrasztás

A benépesített NYÁK-ok belépnek az újraömlesztő kemencébe, ahol egy pontosan szabályozott hőmérsékleti profil (előmelegítés, áztatás, újraömlesztés, hűtés) megolvasztja a forrasztópasztát. Ez lehetővé teszi a forrasztópadok és az alkatrészkivezetések nedvesedését, megbízható metallurgiai kötések (forrasztási kötések) kialakítását, majd lehűlés utáni megszilárdulását. A hőmérsékletgörbe kezelése elengedhetetlen a hegesztés minőségéhez és a hosszú távú megbízhatósághoz.

Teljesen automatikus, nagy sebességű, sorba épített adagolás

A benépesített NYÁK-ok belépnek az újraömlesztő kemencébe, ahol egy pontosan szabályozott hőmérsékleti profil (előmelegítés, áztatás, újraömlesztés, hűtés) megolvasztja a forrasztópasztát. Ez lehetővé teszi a forrasztópadok és az alkatrészkivezetések nedvesedését, megbízható metallurgiai kötések (forrasztási kötések) kialakítását, majd lehűlés utáni megszilárdulását. A hőmérsékletgörbe kezelése elengedhetetlen a hegesztés minőségéhez és a hosszú távú megbízhatósághoz.

AOI gép

Újrafröccsöntés utáni AOI ellenőrzés:

A reflow forrasztás után az AOI (automatizált optikai ellenőrző) rendszerek nagy felbontású kamerákat és képfeldolgozó szoftvert használnak a NYÁK-ok forrasztási kötéseinek minőségének automatikus ellenőrzésére.

Ez magában foglalja az olyan hibák észlelését, mint:Forrasztási hibák: Nem elegendő/túlzott forrasztás, hideg kötések, áthidalódás.Alkatrészhibák: Helytelen illesztés, hiányzó alkatrészek, rossz alkatrészek, fordított polaritás, hiba a hibajelzésben.

Az SMT gyártósorok kritikus minőségellenőrzési csomópontjaként az AOI biztosítja a gyártás integritását.

Vizuális vezérlésű soros csavarozó gép

Az SMT (felületszerelési technológia) gyártósorokon belül ez a rendszer utólagos összeszerelési berendezésként működik, nagy alkatrészeket vagy szerkezeti elemeket rögzítve a NYÁK-okra – például hűtőbordákat, csatlakozókat, házkonzolokat stb. Automatizált adagolással és precíziós nyomatékszabályozással rendelkezik, miközben észleli a hibákat, beleértve a kihagyott csavarokat, a keresztmenetes rögzítőelemeket és a lecsupaszodott meneteket.